пластмассовых деталей

тел.: +7 (916) 015-38-71

e-mail: info@blokforma.ru

- Главная

- Статьи

Статьи

Двугнездная горячеканальная форма для литья коробки из полипропилена

Изделие

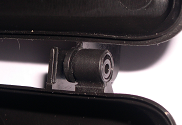

Коробка для медикаментов из полипропилена состоит из крышки и корпуса, соединенных шарнирной осью. Крышка и корпус имеют тонкие (1,6мм) и глубокие ребра(глубина ребер на крышке – 13 мм , глубина ребер на корпусе – 35 мм), образующие отсеки для медикаментов. Толщина стенки изделия в среднем – 1,9 мм. Отличительной особенностью изделия и пресс-формы является то, что изделие – крышка и корпус отливается в одной форме целиком в собранном виде.

Габариты крышки – 260 х 250 мм, габариты корпуса – 260 х 250 мм. Программа выпуска – 500.000 штук.

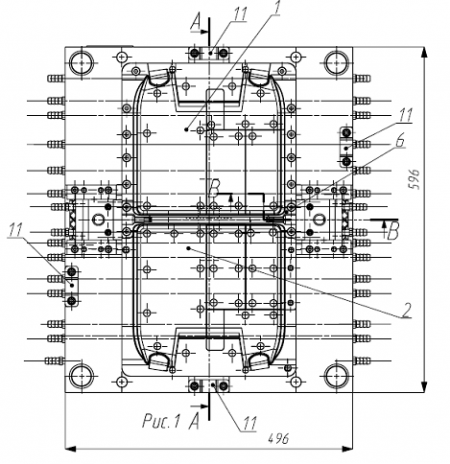

Описание пресс-формы

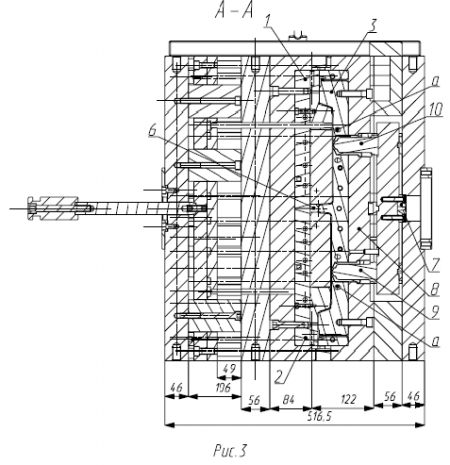

Пресс-форма представляет собой двугнездную семейную форму (1х1). Пуансоны (1) и (2) выполнены из стали 40Х13 40…45HRCи разделены на вставки вдоль ребер, что позволяет упростить изготовление узких пазов, оформляющих ребра, и осуществить хороший воздухоотвод от формуемых ребер и, тем самым, улучшить съем и проливаемость изделий. Матрица (3) цельная и выполнена из стали 40Х13 40…45HRC.

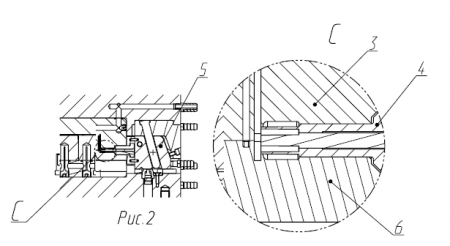

Ось петли оформляется знаком (4), который приводится в движение ползуном (5).

Для того, чтобы в месте контакта вставки (6) (между пуансонами (1) и (2)) и матрицы (3) со знаком (4) не образовывался облой в виде плёнки, знак выполнен из бериллиевой бронзы (БрБ2). Знак (4) термообработан для повышения твердости и, также имеет посадку с натягом по контактируещему диаметру. Это позволяет, при первоначальном смыкании формы, незначительно вдавиться вставке (6) и матрице (3) в менее твердое тело знака (4) без поломки контактирующих частей, обеспечив, тем самым, при дальнейшей работе формы, практически беззазорный контакт и исключить,таким образом, облой. При появлении облоя знак может быть легко заменен, не снимая пресс-форму с термопластоавтомата (ТПА).

Для надежного центрирования плит матриц и пуансонов (из-за наличия конактирующих участков с малым углом вдоль оси раскрытия формы между пуансонами и матрицей) введены прямые замки (11) по четырем сторонам плит пресс-формы.

Литниковая система

Расплав полимера из сопла ТПА попадает в необогреваемую литниковую втулку (7). Затем по обогреваемому коллектору (8) расплав попадает в два обогреваемых кольцевых инжектора (9) и (10), расположенных на разных уровнях по высоте в соответствии с расположением отливок в форме.

Расположение инжекторов на разных уровнях обеспечивается выточкой в коллекторе (8) под соответствующим инжектором. Затем расплав полимера попадает в две формующие полости.

Система термостатирования

Пуансоны (1) и (2) и их вставки активно охлаждены отверстиями с перегородками из нержавеющей стали. Охлаждена каждая вставка, кроме вставки (6) (между пуансонами (1) и (2)), которая имеет косвенное охлаждение. Матрица(3) также имеет активное охлаждение. Знак (4) имеет косвенное охлаждение от ползуна (5). Зоны впрыска материала имеют отдельные контура охлаждения – (a).

Плохо охлаждены только районы петли, места под защелки и ручки, что сказалось на увеличении цикла литья.

Работа пресс-формы

- Впрыск расплава полимера в горячеканальную систему и, затем, из нее в формующие полости через два обогреваемых кольцевых инжектора (9) и (10).

- Раскрытие формы. При этом выводятся знаки (4), оформляющие петлю ползунами (5).

- Привод в движение системы толкания. Для того, чтобы изделие снялось с толкателей необходимо принудительно вернуть систему толкания в исходное положение.

- Смыкание формы и повторение цикла.

Недостатком в работе формы было то, что из-за малых углов на изделии в районе ручки, изделие иногда оставалось в матрице и потребовалось ввести задержки на пуансоне (но в дальнейшем хотелось бы было ввести пневматические клапана-отлипатели со стороны матрицы). Также, из-за плохого охлаждения районов петель, замков и ручек, потребовалось идти на увеличение цикла литья.

Хоменко Алексей, г.Москва

мелкосерийной партии

пластмассовых изделий

прямо сейчас!

Отправьте заявку онлайн

Мы с вами свяжемся!

+7 (916) 015-38-71

Наши партнеры