пластмассовых деталей

тел.: +7 (916) 015-38-71

e-mail: info@blokforma.ru

- Главная

- Статьи

Статьи

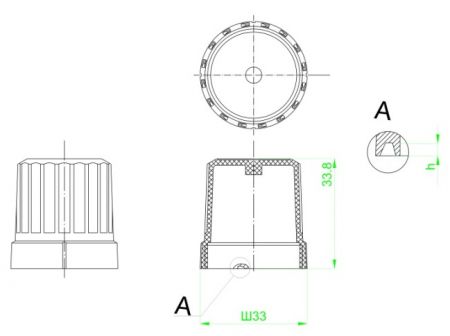

Горячеканальная четырехгнездная литьевая форма, предназначенная для изготовления изделия типа «Колпачок»

Изделие «Колпачок» рис.1 имеет внутреннюю резьбу и выполнен из стеклонаполненного полипропилена (Армлен ППСВ30-1)

Для обеспечения массового выпуска данного изделия (с числом смыканий литьевой формы более 1.000.000 в год) необходимо следующее:

- наличие горячеканальной литьевой системы;

- наличие системы механизма автоматического вывинчивания резьбовых знаков;

- наличие узла, обеспечивающего гарантированный сброс отлитых изделий с элементов, удерживающих изделие от проворота во время вывинчивания из него резьбового пуансона (9).

Выполнение вышеизложенных требований к форме, обеспечивает автоматический режим работы с приемлемым циклом литья (22 секунды) и расходом материала.

Необходимо обратить внимание на то, что конструкции подобных форм имеют следующие недостатки:

1. Достаточно частое использование прямоточных, а не кольцевых горячеканальных сопел

Применение прямоточного инжектора оставляет не достаточно эстетический след от литника, а также приводит к появлению холодной нитки полимера, тянущейся из канала инжектора, что вызывает дефект, выраженный серебристыми линиями на поверхности отлитого изделия и др.

2. Применение кольцевого инжектора без упрочненного наконечника (11)

Стеклонаполненный полимер в процессе прохождения расплава через канал кольцевого инжектора (12) быстро размывает наконечник (11) 1, что приводит к некачественной отливке изделия. Для избежания данного недостатка и продления срока службы наконечника сопла его выполняют, как правило, из твердого сплава (см. стандарт Hasco, Thermoplay и др.) или применяют различные упрочняющие покрытия (например, нитрид титана).

1 При износе наконечника кольцевого инжектора проявляются те же недостатки, что и при использовании прямоточного инжектора.

3. Быстрый износ торца толкателя (10)

Струя стеклонаполненного расплава полимера, попадая на торец толкателя вызывает быстрый износ (появление на торце недопустимой лунки после примерно 30.000 смыканий ). Данный недостаток убирается применением стали с высокой износостойкостью и твердостью (например, сталь 1.2344 с поверхностной твердостью после азотации 58…62HRC).

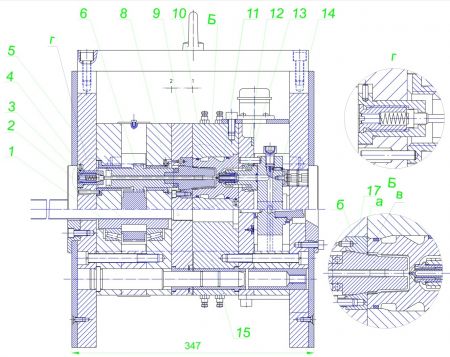

4. Наличие облоя в месте контакта (a) резьбового пунсона (9) и кольца съема (17)

Причины вызывающие данный дефект следующие: контакт резьбового пуансона с кольцом съема по цилиндрической поверхности (Рис.2 линия «б») из-за трения вызывает повышенный износ посадочного места «б» и образованию зазора между поверхностями контакта кольца съема и резьбовым пуансоном. Данный дефект устраняется заменой цилиндрической поверхности контакта между резьбовым пунсоном (9) и кольцом съема (17) на коническую. При этом необходимо учитывать, что коническая поверхность контакта требует обязательной индивидуальной установки каждого пуансона, путем вращения резьбовой втулки (5), что приводит к перемещению зубчатого колеса (6), а вместе с ним и резьбового пуансона (9), вдоль их оси, обеспечивая плотное прилегание конической поверхности резьбового пуансона (9) к конической поверхности «а» кольца съема (17). После плотного прилегания поверхностей контакта «а» необходимо жестко зафиксировать от проворота резьбовую втулку (5) (например, штифтом (3)), чтобы избежать зазоров в процессе эксплуатации.

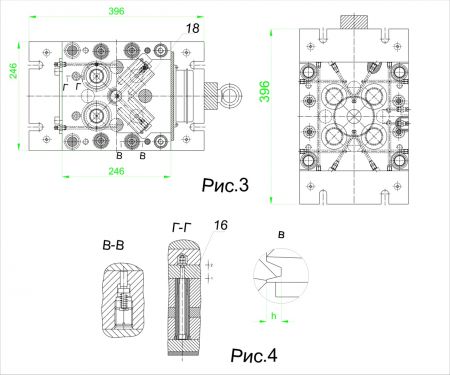

Основные узлы формы

Горячеканальная литниковая система выполнена из двух основных частей: обогреваемого коллектора (14) с центральной литниковой втулкой и с четырьмя обогреваемыми инжекторами (12) (соплами).

Расплав полимера через разводящие каналы коллектора (Ø8мм) доставляется от сопла литьевой машины в формующую полость с минимальными потерями давления и с заданной температурой.

Использование горячеканальной системы в форме приводит к полному отсутствию застывшего литника.

Коллектор (14) выполнен из стали 1.2083 (40Х13), допускается замена на стали 1.2311 (40Х2ГМ, 5ХНМ). Обогрев коллектора производится 8-ю патронными нагревателями (18) (ТЭНами) мощностью 250Вт каждый. Мощность спирального нагревателя (13) инжектора (12) - 250Вт.

Механизм вывинчивания, состоящий из системы зубчатых колес (1), (6) и приводной винтовой пары (2), (7), обеспечивает извлечение резьбового пуансона (9) из отлитого изделия, в момент раскрытия формы по плоскости 1-1. Это обусловлено тем, что винтовая втулка (2) размещена в подвижной полуформе, при этом посадочная часть многозаходного винта (7) жестко закреплена в неподвижной полуформе (в обойме матриц (15), поэтому в момент раскрытия полуформ происходит вращение зубчатых колес (1), (6), а с ним и резьбовых пуансонов (9).

Резьбооформляющие пуансоны (9) (пуансоны и матрицы изготовлены из износостойкой коррозионностойкой стали 1.2083 (40Х13 ЭШП) 2 размещаются в специальных зубчатых колесах (6), изготовленных из стали 1.2767 (~42Х2Н4М) с прочностью поставки металла 830Н/мм2. Число зубьев данных колеса и модуль соответственно z=25, m=1,5. Следует учитывать, что шаг резьбы на валу зубчатого колеса (6) должен быть обязательно равен шагу резьбы, отливаемого изделия.

2 Предпочтительно использовать стали фирмы Бёллер M390, M340 Isoplast с твердостью 53…58HRC.

Ведущее зубчатое колесо (1) (WZ1040-35-1,5 стандарт DME) устанавливается на винтовую многозаходную втулку (2) (WZ1020х80L стандарт DME), сквозь которую проходит часть многозаходного винта (7) (Wz-1000-28-80-L300 стандарт DME (для уменьшения напряжений, в винтовой паре и ее износа резьбу выполняют многозаходной).

Раздельное изготовление резьбового пуансона и специального зубчатого колеса упрощает изготовление и смену резьбовых пуансонов. Втулки поз. (5) и (8) выполняются из антифрикционного металла для уменьшения коэффициента трения.

Телескопические тяги (16) требуются не только для перемещения плит съема, но и для создания достаточного зазора в разъеме полуформ необходимого для свободного падения изделия из формы и при этом они не выходят за пределы высоты формы.

Для надежной работы толкателя (10) (гарантированный сброс изделия с выступов кольца съема) (рис.1 (Д)) толкатель должен имеет возможность перемещаться вдоль оси на величину несколько большую, чем высота выступов кольца съема (17) (т.е. иметь ход b>h, где b-ход толкателя, h-высота выступов) (см. рис. 2 (Г), рис.1 (Д)). Выталкиватель легко заменяется без разборки формы.

Работа формы

После заполнения формообразующих полостей расплавом полимера и выдержки под давлением, форма раскрывается по плоскости 1-1, чему способствует наличие специального узла (см. сечение В-В).

Одновременно при помощи механизма вывертывания резьбовые пуансоны извлекаются из отлитых изделий на величину нарезки резьбы и изделия остаются на кольцах съема (за счет выступающих элементов на кольце съема).

Съем отлитых изделий с элементов «в» происходит толкателем (10) под действием пружин (4) в момент раскрытия формы по плоскости 2-2 телескопическими тягами (16). Дальнейшее раскрытие формы по плоскости 2-2 приводит к окончательному сбросу отлитых изделий с пуансонов (9) при помощи плит съема.

Достоинства

- Компактность формы

- Форма с горячеканальной системой, изготовлена отечественной фирмой

- Полностью гарантированный автоматический цикл работы

- Удобство смены изношенного толкателя без разборки формы(в случае выхода его из строя)

- Раздельно выполнены пуансон и базовое колесо(позволяет упростить замену в случае выхода из строя)

- Сквозные выходы разводящего канала коллектора заглушены конической пробкой (19) (нет подливов)

Предложения к улучшению конструкции литьевой формы

- Сократить цикл литья – 22 секунды (желательно улучшить систему термостатирования в резьбовом знаке).

- Сделать более удобную фиксацию резьбовой втулки, чем штифтом.

- Патронные нагреватели следует заменить на трубчатые, что более экономично, а также более удобно осуществлять монтаж и демонтаж в случае выхода их из строя.

- Предусмотреть чистку впускных каналов коллектора без разборки формы.

Горячеканальная система формы и ее элементы (инжектор, нагреватели, терморегуляторы) спроектирована и изготовлена фирмой «ИМИД» (www.imid.ru) г.Москва в 1998 году.

После 2 лет эксплуатации фирмой-заказчиком дан положительный отзыв о работе формы.

Пантелеев А.П., Пантелеев А.А., Хоменко А.Ю. (г. Москва)

мелкосерийной партии

пластмассовых изделий

прямо сейчас!

Отправьте заявку онлайн

Мы с вами свяжемся!

+7 (916) 015-38-71

Наши партнеры